Главным достоинством применения железобетонных конструкций является скорость и удешевление возведения домов разной сложности. Это возможно, в том числе и благодаря изготовлению монолитных железобетонных конструкций.

Содержание

- 1 Характеристики конструкций железобетонного типа

- 2 Устройство и типы

- 3 Технология изготовления ЖБИ

- 4 Арматура, из которой делается железобетон

- 5 Армирование ленточного фундамента

- 6 Достоинства и недостатки монолитного фундамента

- 7 В заключении

- 8 Столбчатый вид

- 9 Технология производства

- 10 Сборные плиты из железобетона

- 11 Производство ЖБИ

Характеристики конструкций железобетонного типа

Главные параметры таковы:

- Повышенная устойчивость и жизнестойкость.

- Работоспособность отлично переносить температурные перепады, а также сильные морозы.

- Живучесть к влиянию огня и влаги.

Прочность бетонного изделия будет напрямую зависеть от качества цемента, а еще от качеств, которые имеют используемый песок и гравий. Конечное бетонное качество еще зависит от пористости (отношения числа пор к основному объему), а еще плотности (отношению массы до объема).

Обратите внимание, что бетонная пористость зависит от того, сколько в смеси цемента и появляется из-за испарения лишней воды при его недостаточности. Бетонная плотность напрямую воздействует на прочность изделия и его способность к противодействовать сжиманию.

Устойчивость таких конструкций к огню объяснимо небольшой тепловой проводимостью. Они могут переносить (при этом без заметных разрушений) до +1000 градусов тепла без результатов на протяжении длительного времени. Именно по этой причине бетонная продукция применяется во время строительства промышленных предприятий, которые работают при повышенном уровне температуры. Естественно, что важной особенностью конструкций из железобетона является устойчивость к морозам. Если материал насыщен достаточном количеством воды, то он способен выдерживать многочисленные температурные изменения без ощутимых потерь качества. по исследованиям уменьшение прочности получится минимальным.

Но при всех многочисленных достоинствах бетон характеризуется крайне малым сопротивлением растяжению. Чтобы не было проблем, которые с этим связаны, проводят укрепление элемента из стали армированного типа (к примеру, прутиками или проволокой) или остальных материалов. Такое изделие является крайне прочным и кроме того почти не поддается растяжению.

Устройство и типы

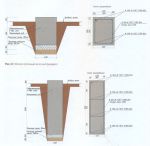

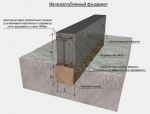

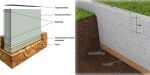

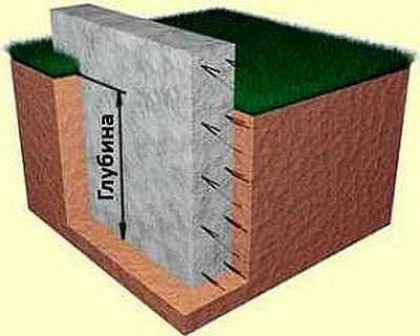

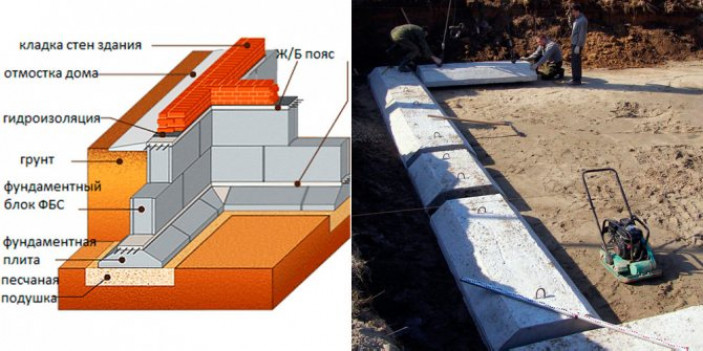

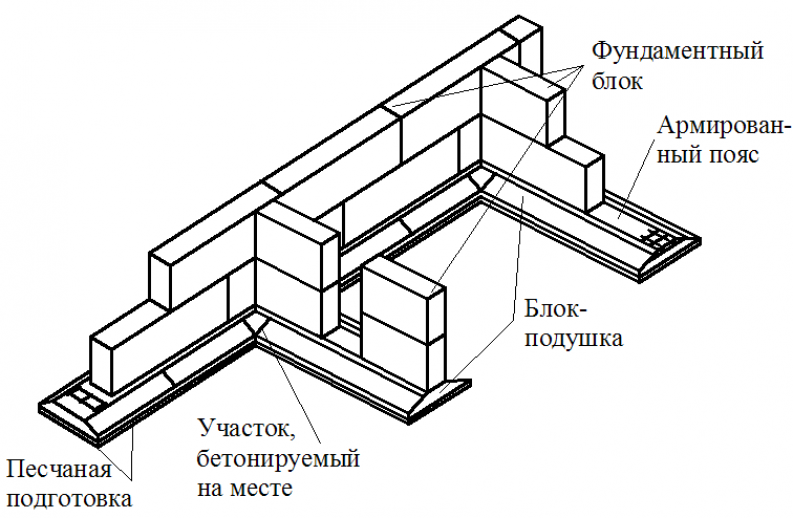

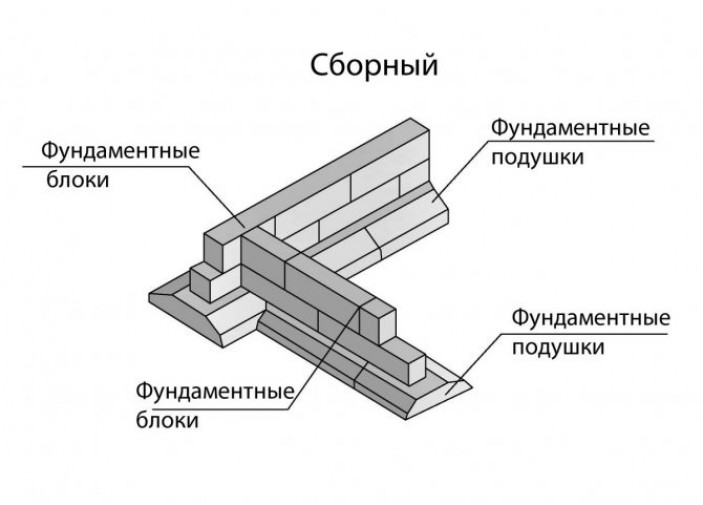

По глубине залегания ленточные фундаменты бывают мелкого и глубокого залегания. Мелкозаглубленные могут применяться на спокойных, непучнистых грунтах с хорошей несущей способностью под постройки небольшой массы — из древесины и возведенные по каркасной технологии.

В этом случае лента должна на 10-15 см уходить в твердый слой, который располагается под плодородным. В то же время по нормативам она не может быть менее 60 см.

Типы ленточных фундаментов по глубине заглубления

Монолитные ленточные фундаменты глубокого заложения делают под тяжелые, массивные дома. В общем случае опускают их на 10-15 см ниже уровня промерзания грунтов для данного региона. При этом подошва должна опираться на слой с хорошей несущей способностью. Если это не так, приходится углубляться ниже. Например, если уровень промерзания грунтов 1,2 м, а плодородный слой заканчивается на отметке 1,4 м, то приходится опускаться ниже 1,4 м.

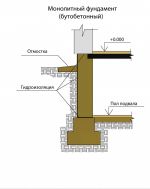

С опалубкой или без

Вообще, технология возведения монолитного ленточного фундамента предусматривает установку опалубки. Это конструкции из щитов, которая придает форму бетону и не дает ему растекаться. Понятное дело, что опалубка — это дополнительные расходы на материалы, а также дополнительное время на ее сборку и установку.

Опалубка — конструкция из досок или фанеры, которая придает фундаменту форму

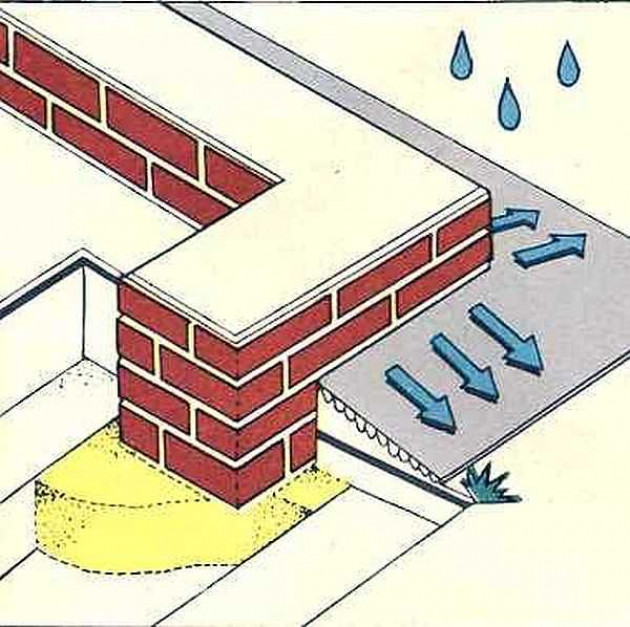

Иногда в целях экономии, на хороших грунтах котлован под фундамент роют ровно по разметке — на нужную ширину и глубину. И в эти ямы заливают бетон без опалубки. Такая технология не может гарантировать требуемую степень надежности, результат спрогнозировать невозможно. Дело в том, что для набора нормальной прочности бетону необходимо определенное количество воды. Без опалубки вода хоть и немного, но впитывается в грунт, что может сказаться на качестве самого бетонного камня. В самом худшем случае он может крошится.

Из положения выходят, расстелив в траншее полиэтиленовую пленку. Но по ней потом ходят — армирование делать нужно. И прутья, и сапоги не один раз повреждают пленку. В результате влага все равно уходит.

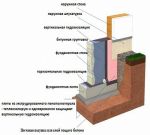

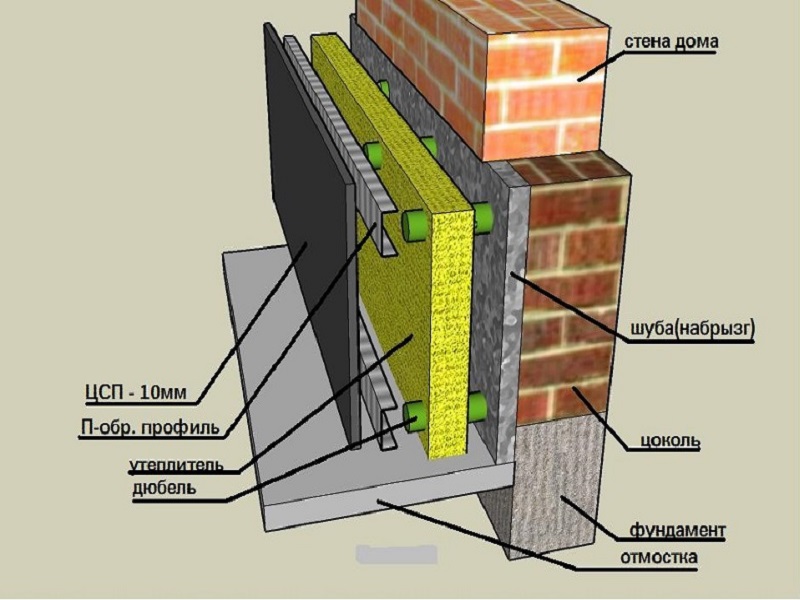

Фундамент без опалубки — рискованная затея

В некоторых случаях такие фундаменты могут отстоять какое-то количество лет без проблем. Но рано или поздно, появляются трещины или бетон начинает крошиться. Вторая сложность работы с таким фундаментом — его далеко не идеальная геометрия. Для того чтобы снизить теплопотери, фундамент утепляют, причем чаще всего плитами пенопласта или экструдированного пенополистирола. Попробуйте наклеить их на неровную поверхность. Такая же ситуация с пароизоляцией: пленку очень сложно (практически невозможно) приклеить на неровный, пористый бетон с вкраплениями грунта. Оправдан или нет такой подход — решать вам, но рекомендовать такой фундамент можно только под забор или сарай.

Технология изготовления ЖБИ

Производство ЖБИ

Существуют различные способы и рецептуры, применяемые при создании железобетонных конструкций, отличающиеся также и системами армирования. Но в целом весь техпроцесс может быть представлен в виде нескольких этапов:

А)приготовление бетонного раствора; Б)подготовка арматуры и сооружение из нее каркаса; В)формование; Г)твердение; Д)уход за твердеющим бетонным изделием.

При приготовлении бетона используют:

- воду,

- заполнители (например, песок, гравий и т.п.),

- цемент,

- особые добавки (при необходимости).

Рассмотрим последовательно особенность каждого из упомянутых выше этапов.

А) Соотношение всех компонентов при приготовлении бетона зависит от требований, изложенных в ГОСТах и технических условий на каждый конкретный вид железобетонных изделий.

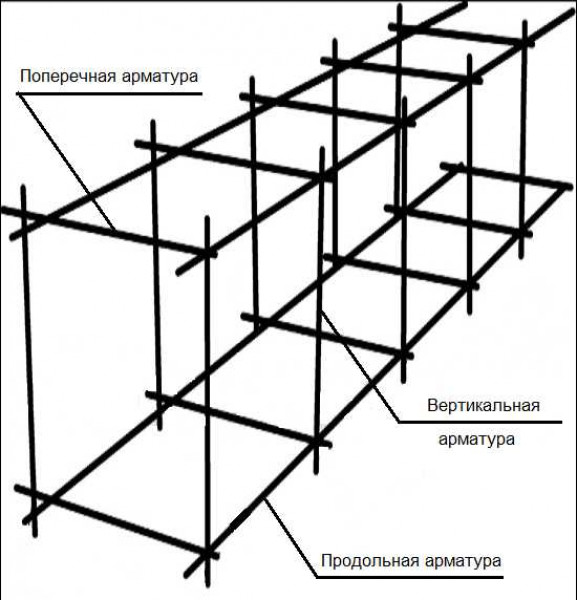

Б) Армирование ЖБИ может производиться двумя отличающимися принципиально способами. При ненапряженном (обыкновенном) армировании используются плоские сетки, а также объемные каркасы, выполненные из стали. Основную арматуру размещают в тех местах железобетонных изделий, в которых предполагается наличие растягивающих усилий. Вспомогательную арматуру устанавливают на участках ненапряженных или подвергающихся сжатию.

Что касается предварительно напряженных ЖБИ, то процесс их изготовления предусматривает применение одноосного обжатия формируемых изделий с помощью пучков из кусков проволоки или стальных стержней, располагаемых по оси ЖБИ. Также может использоваться объемное обжатие навивкой напряженной стальной проволоки в 2-х направлениях (иногда в нескольких).

В) Формование может производиться тремя способами, описанными ниже.

Первый способ, называемый стендовым, предполагает, что изготовление железобетонных изделий проходит с использованием не перемещаемых форм.

Второй способ заключается в применении перемещаемых форм, местоположение которых меняется в зависимости от выполняемой операции.

При третьем способе, считающимся наиболее производительным, идет непрерывное формование с применением вибропрокатного стана.

Г) Процесс твердения железобетонных изделий может проходить при трех вариантах обработки:

- с температурой 15…20 °C («нормальный» режим);

- с температурой выше 20 °C, но не превышающей 100 °C;

- с температурой, превышающей 100 °C, и при повышенном давлении (режим «автоклавной обработки»).

Режим твердения выбирается в зависти от того, какие требования предъявляются к прочности ЖБИ.

Д) Уход за твердеющим железобетоном и обработка его поверхности зависит от типа ЖБИ, а также от условий его эксплуатации.

Рекомендации по доставке и способам хранения железобетонных изделий

ЖБИ сразу после изготовления их на заводах являются надежными и прочными изделиями, но то, как долго сохранятся эти качества, во многом зависит и от потребителя.

Заказчики, приобретающие ЖБИ, должны учитывать, что наиболее часто такая продукция повреждается в процессе ее доставки и при организации складирования на стройплощадках. Погрузка и выгрузка ЖБИ часто становится причиной появления в таком строительном материале механических повреждений.

Кроме того, если при хранении железобетонных изделий они соприкасаются с землей, то в них попадает влага и механические свойства ЖБИ ухудшаются, кроме того в этих изделиях начинает развиваться микрофлора. Избежать этого можно, только если грамотно организовать хранение, при котором необходимо:

А) выделение ровной площадки под складирование ЖБИ; Б) наличие навеса; В) отсутствие контакта железобетонных изделий с грунтом; Г) горизонтальное расположение плит, блоков, свай и т.п. с прокладкой между слоями деревянными брусками.

В случае обнаружения в изделиях дефектов, прежде всего, нужно определить, являются ли они устранимыми или нет. Если, например, ЖБИ в целом не разрушено, а на поверхности имеются небольшие сколы, то их можно самостоятельно заделать цементным раствором. Но при обнаружении более серьезных дефектов, например, в виде сдвига арматурного каркаса или наличия очень тонкого защитного бетонного слоя, необходимо такие железобетонные изделия вернуть изготовителю.

Арматура, из которой делается железобетон

Металлический каркас — это одна их составляющих материала. От нее во многом зависит “гибкость” и прочность готового изделия. Чаще всего арматура размещается там, где происходит наибольшее растяжение.

По своему функционалу, арматура имеет такую классификацию:

- рабочая;

- принимающая;

- распределительная.

Каркас железобетона должен хорошо справляться с различными воздействиями — климатическими и механическими.

Вот какая классификация имеется для внешнего устройства арматурных прутьев:

- гладкие;

- рифленые.

Как арматура различается по типу изготовления?

- стержневая;

- арматурная проволока.

Первый тип — это прутья, мотки и стержни, которые производятся по способу горячего проката. Их главное свойство — это упрочнение, в момент взаимодействия с низкими или высокими температурами.

Проволока делается из стали с низким содержанием углерода В1. Она может производиться также из В-П — высокоуглеродистой стали. Последняя применяется для создания напряженного каркаса.

В качестве арматуры может использоваться канатная проволока, витая из 2-3 прядей.

В отдельную классификацию выделяют также напряженную арматуру. Она используется исключительно в сборном железобетоне, поскольку воспроизвести технологию производства на обычной стройплощадке нереально. Суть в том, что арматура закладывается в форму под рабочей нагрузкой. То есть она изначально растянута. В таком состоянии происходит заливка бетонного раствора. Нагрузка на сталь ослабляется только после полного застывания раствора. Когда нагрузка снимается, арматура сжимается. При этом сжимается и бетон. То есть происходит адаптация материала к рабочим нагрузкам. В результате при получении настоящей нагрузки в составе какой-либо конструкции, бетон не треснет и не разрушится.

Данный способ изготовления железобетона на заводах, используется для изделий, которым предстоят работы при больших нагрузках разного типа. Это значительно увеличивает надежность и долговечность материала.

Армирование ленточного фундамента

Бетон – это основная составляющая ленточного фундамента. По своим свойствам он не имеет большую прочность и при малейшей сейсмической активности либо механическом воздействии даст трещину. Чтоб предотвратить разрушение самой главной части здания – фундамента, строители уже более двух веков используют технологию армирования бетона. Таким образом, с помощью арматурных прутьев создается основание с высокой прочностью и эластичностью.

Довольно часто на фундамент воздействует неравномерная нагрузка, которая может объясняться разной структурой грунта либо существенным отличием массы определенных частей построенного здания. Под таким давлением верхняя часть фундамента сжимается, а нижняя растягивается. Армированный же слой противостоит этому растяжению, сохраняя прочность железобетонного изделия на протяжении 150 лет. Армирование ленточного фундамента производится в несколько этапов. Рассмотрим их более подробно.

Армирование фундамента арматурой

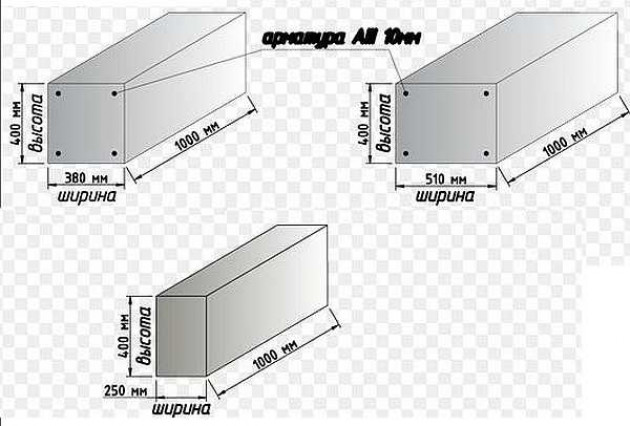

Для возведения ленточного фундамента используют арматурные прутья разных диаметров от 6-8 мм до 10-14 мм. Металлический каркас фундамента соединяется с помощью проволоки, данный процесс называется вязка арматуры . Чтоб правильно сделать расчет арматуры для фундамента необходимо учитывать следующие моменты:

- Элементы каркаса, которые будут монтироваться горизонтально должны иметь максимальную прочность. Их диаметр выбирают с учетом качества грунта. Чем больше структура почвы отличатся по всему периметру, тем толще необходимо использовать металлические прутья. Чаще всего их диаметр колеблется в пределах 10-14 мм. Поверхность продольных прутьев должна иметь ребра для лучшей сцепки с бетоном. Для поперечных элементов можно использовать тоненькие и гладкие прутья (6-8мм). Они не подвергаются сильной нагрузке, при этом значительно меньше стоят.

- Продольная арматура, которая укладывается по всему периметру фундамента, должна находиться на расстоянии 5 см от стен опалубки, дна траншеи, а так же от верхней части фундамента. Таким образом, бетон, покрывая все элементы каркаса, защитит их от коррозии.

- Учитывая предыдущую рекомендацию, для ленты фундамента шириной 40 см необходимо использовать армированный каркас шириной 30 см. Высота его может колебаться в пределах 10-30 см (в зависимости от глубины траншеи, предполагаемой нагрузки и структуры почвы). Расстояние между поперечными элементами так же варьируется в пределах 10-30 см.

С глубиной траншеи не более 1,2 м используют три пары продольных прутьев. Соединяются они между собой двумя тонкими прутьями. Скрепление каркаса с помощью сварки не рекомендуется проводить, так как от воздействия высокой температуры металл теряет свою крепость. Для обвязки арматуры проволокой можно использовать специальный строительный крючок. Самым проблемным моментом при создании каркаса считаются углы. В предыдущей статье мы рассмотрели способы рытья котлованов .

Армирование углов

Углы ленточного фундамента подвергаются сильным нагрузкам.

При изготовлении каркаса в этих местах необходимо создать высокую прочность.

Обычное скрещение арматурных прутьев не создаст единой крепкой конструкции, что приведет к образованию трещин.

По правильной технологии армирования ленточного фундамента, прутья в угловых местах необходимо сгибать.

СНиП армирования фундаментов

Очень важно соблюдать все нюансы армирования ленточного фундамента. Это позволит построить долговечное здание с основанием, устойчивым к различным механическим нагрузкам, сейсмической активности и другим неблагоприятным факторам. Более детальную инструкцию армирования фундамента можно прочитать в специальном пособии к СНиП «Бетонные и железобетонные конструкции» и СНиП «Основания зданий и сооружений». Конечно, там все описано техническим языком. Несмотря на это данная инструкция содержит всю необходимую информацию по строительству ленточного фундамента.

Армирование ленточного фундамента. Армирование арматурой фундамента и углов. СНиП армирования фундаментов.

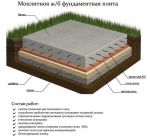

Достоинства и недостатки монолитного фундамента

Для монолитного железобетонного фундамента характерны следующие преимущества:

- Огнеупорность;

- Возможность самостоятельного возведения;

- Отсутствие необходимости в использовании дополнительной техники;

- Противостоит окислению и коррозии;

- Длительный срок эксплуатации;

- Быстрое возведение;

- Сопротивляемость нагрузкам;

- Увеличение прочностных характеристик с течением времени;

- Невысокая стоимость работ.

Устойчивость к механическим нагрузкам

Монолитный фундамент

Монолитная конструкция отличается минимальным количеством швов, что придает ей дополнительную устойчивость к нагрузкам и прочность.

Устойчивость к окислению

Слой бетона, покрывающий армирующую конструкцию, продлевает срок эксплуатации монолитного фундамента. Долговечность железобетона также зависит от химического воздействия раствора, который основывается на гидролитическом отделении щелочи во время отвердевания.

Устойчивость к коррозии

Основной причиной коррозии железобетона является разрушение слоя бетона, что сказывается на прочностных характеристиках. Использование специальных добавок и марок цемента позволяет предупредить коррозию, улучшить сцепление раствора с арматурой и повысить водонепроницаемость.

Увеличение плотности фундамента с течением времени

Специальный состав железобетона под воздействием воды не только сохраняет свою прочность, но и увеличивает ее.

Несмотря на все преимущества, у железобетонного монолитного фундамента имеются своим недостатки:

- Трудоемкий процесс возведения опалубки;

- Слишком большой вес конструкции;

- Потребность в звукоизоляции;

- Вероятность появления трещин и дефектов;

- Сложный демонтаж;

- Необходимость возведения мощного фундамента для монолитной постройки;

- Если строительные работы ведутся в холодное время года, бетон требует подогрева;

- Необходимость в дополнительной теплоизоляции постройки;

- Требуется дополнительный уход за железобетоном во время его застывания.

Низкий уровень воздухопроницаемости

Железобетонный фундамент отличается низким уровнем воздухопроницаемости, что не позволяет стенам «дышать». Из-за этого на начальных этапах строительства приходится прокладывать мощную вентиляционную систему.

Большой вес конструкции

Монолитные конструкции обладают большим весом, что не самым лучшим образом сказывается на стоимости строительных работ. Такие постройки требуют возведения мощного фундамента и проведения геологических изысканий.

В заключении

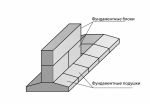

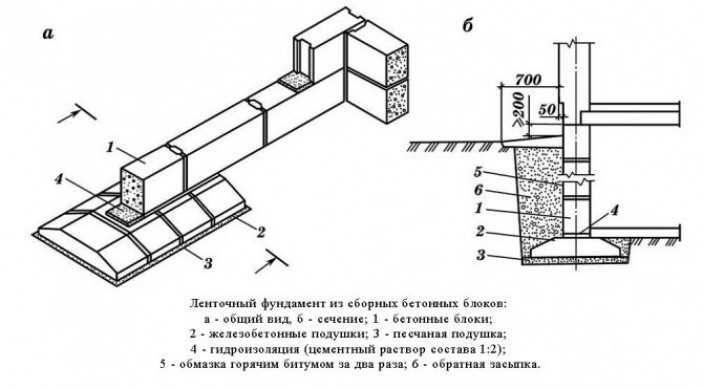

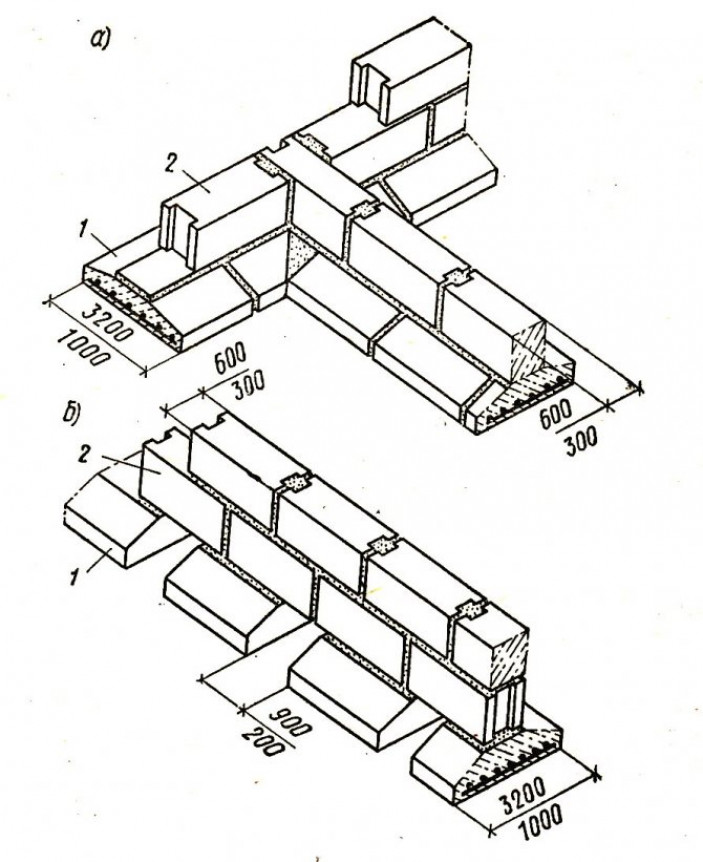

Обустройство фундамента из блоков ФБС не только значительно ускоряет темпы строительства дома в целом, но и приводит к значительной экономии денежных средств. Однако применять такие основания следует только после проведения соответствующих геодезических исследований почвы и консультаций с проектировщиком будущего здания. Главное на что следует обратить внимание при приобретении блоков – это наличие соответствующих сертификатов качества от завода-производителя. Не лишним будет предварительно ознакомиться с отзывами пользователей об изготовителях бетонной продукции.

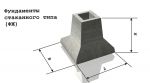

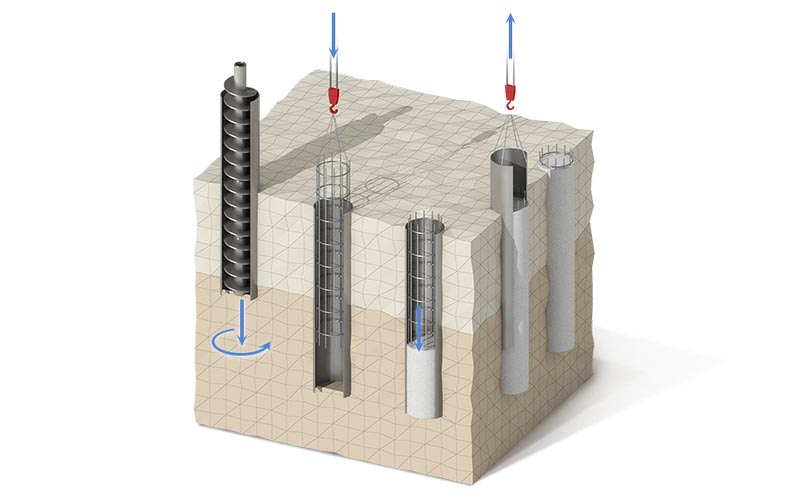

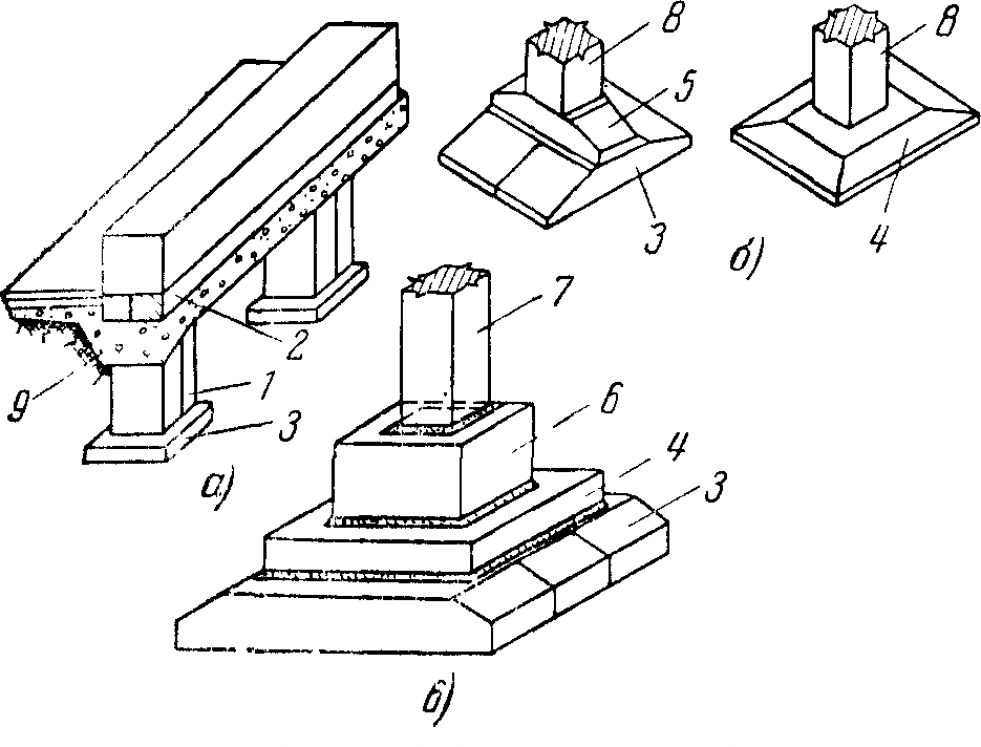

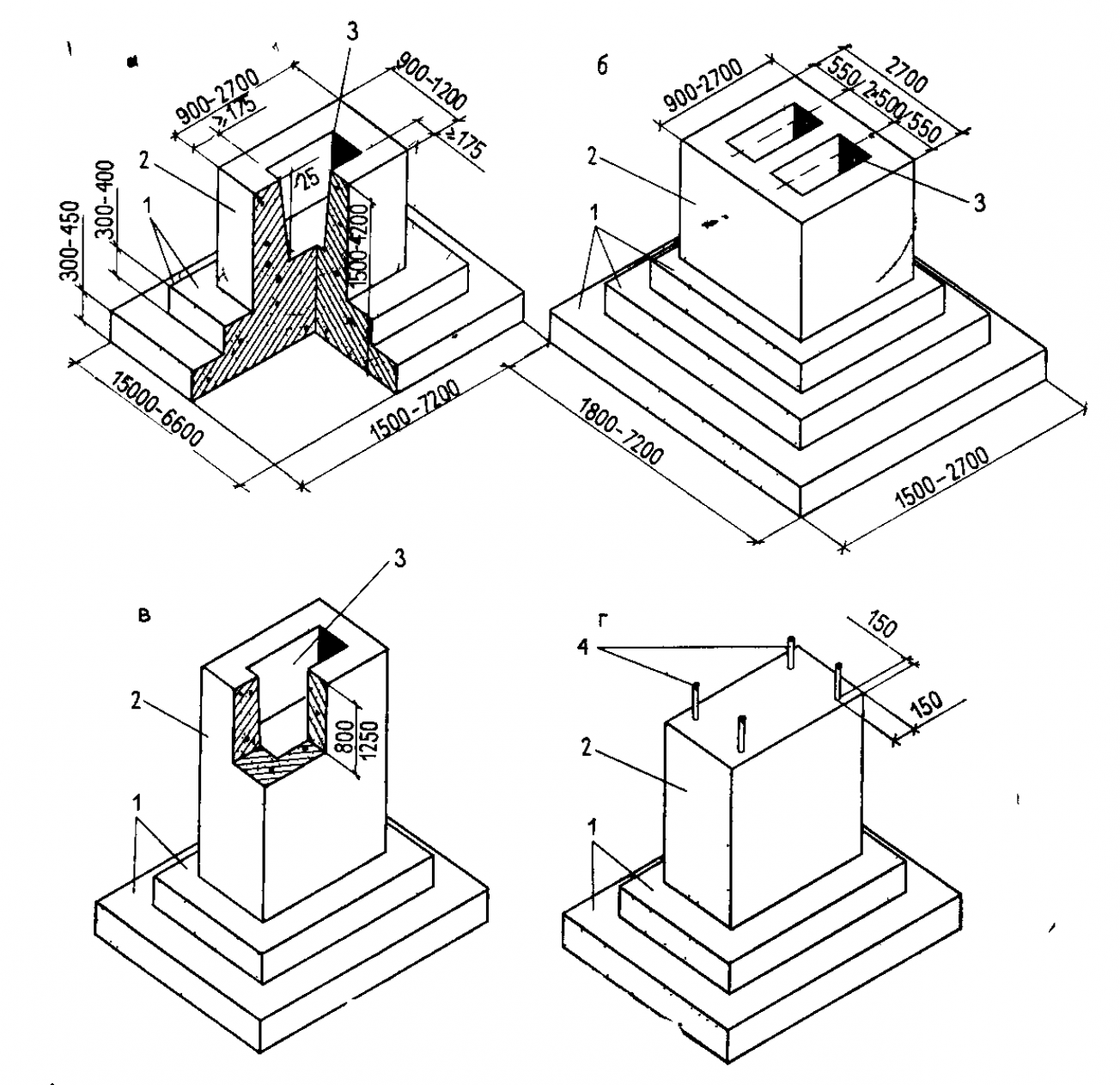

Столбчатый вид

Модель столбчатого фундамента

Эта разновидность фундамента характеризуется довольно низкой себестоимостью – например, общая смета этого фундамента будет в два раза ниже, чем в случае с ленточным фундаментом. Столбчатая конструкция применима для строительства зданий, проект которых не подразумевает наличие подвального помещения, а стены не тяжелые. Примеры – финские домики или каркасные сооружения. Кроме того, этот вид фундамента было бы очень неплохо использовать для строительства бани. Технология сооружения его достаточно проста – под углами наружных стен здания и под местами их пересечения устанавливаются столбы, а сверху на них кладутся балки связи. Столбы также устанавливаются и по всему периметру строения на расстояние не более 2,5 м друг от друга.

Хорошо подойдет для подсобных строений

Технология производства

Производство материала состоит из нескольких этапов, каждый из которых должен соответствовать ГОСТам и нормативным актам. Процесс по производству конструкций из сборного железобетона состоит из таких этапов:

- Подготовка бетонной смеси.

- Монтаж арматурного «скелета».

- Заливка и формирование конструкции.

- Созревание железобетона (для ускорения процесса используются специальные добавки или принудительное тепловое воздействие при помощи электронагревателей или сжигания ископаемых теплоносителей).

- Выемка блока из формы.

- Комплектация составляющих по маркировке.

Производство сборных железобетонных конструкцию должно руководствоваться СНИП 52—01—2003. Этот нормативный акт регламентирует не только процесс изготовления блоков, он обязывает проводить технические испытания готовой продукции. Также документ излагает основные требования к транспортировке железобетонных монолитов, монтажным работам.

При отпуске продукции от завода-изготовителя потребителю к расходным накладным и акту-приема-передачи прилагается специальная форма — спецификация. В этом документе, помимо стоимостных и количественных показателей, указаны и качественно-технические показатели отпущенных в продажу изделий и их соответствие принятым нормам.

Посмотреть «СНИП 52-01-2003» или

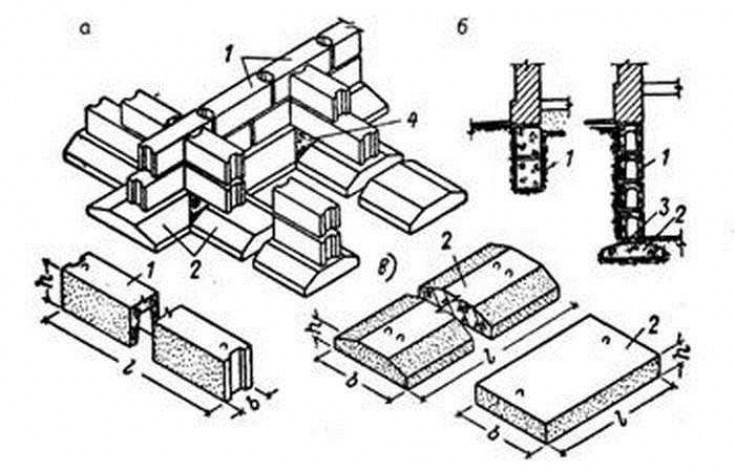

Сборные плиты из железобетона

Важным элементом каркаса и связующего звена между опорами строения являются сборные железобетонные плиты. Для их изготовления используется тяжелый силикатный или легкий конструкционный бетон. Производство строительного материала, необходимого для перекрытий, включает в себя безопалубочный метод формирования, позволяющий добиться качественных плит большого размера. Нижние стороны плит, используемых для перекрытий в здании, впоследствии становятся потолками, а верхние – основаниями полов. Вес и узлы плит обуславливают устойчивость всего строения, что очень важно для регионов с повышенной сейсмичностью. Формы и размер сборных железобетонных плит отвечают ГОСТу 28984, при этом в процессе их производства в обязательном порядке учитывается зазор между элементами, находящимися вблизи друг от друга. Плиты создаются по следующему плану: создается бетонная смесь, затем изготавливается арматурная сетка, на которую накладывают бетонный раствор, после чего происходит формирование строительной плиты. Когда изделие становится прочным, его направляют на стройку. Монтаж осуществляется в соответствии с разработанным проектом.

Производство ЖБИ

Несмотря на большой спрос, конкуренция среди производителей железобетонных изделий остается высокой. Стремление повысить качество и снизить себестоимость стимулирует производителей не только применять современное оборудование, но и новые технологии в производстве бетона. Главная задача ‒ ускорить процесс без потери качества, достигается техническим оснащением и конвейерным способом производства.

Очередность процессов

Сначала производится приготовление бетонной смеси. Весь процесс происходит на БСУ (бетоносмесительной установке) с соблюдением последовательности и точной дозировки. В это же время подготавливается форма, которая устанавливается на вибростоле. Форма смазывается и в нее укладывается арматура. При необходимости арматура предварительно напрягается путем пропускания через нее электрического тока. При этом арматура нагревается, вследствие чего удлиняется. Концы арматуры закрепляются в специальных пазах формы и, после остывания, она натягивается подобно струне. Готовая бетонная смесь подается в специальном контейнере с помощью мостового или другого крана. При заполнении формы включают вибраторы, за счет чего смесь укладывается равномерно, из неё выходит воздух и обеспечивается отличное сцепление с арматурой. Чтобы изделие не высохло преждевременно, форму закрывают крышкой и помещают в пропарочную камеру. В зависимости от массы, изделие держат в камере при повышенной температуре и влажности. Этот процесс ускоряет затвердевание и сокращает срок набора прочности от 21 суток до 10-12.

Любые ЖБИ должны строго соответствовать нормам СНиП, поэтому испытания производятся в обязательном порядке.

Мобильные заводы

При строительстве в отдаленных районах доставка ЖБИ или сырого бетона для монолитных конструкций вызывает дополнительные затраты. С целью избежать этих затрат в России все чаще применяются мобильные заводы. Ярким примером применения таких установок стало строительства моста через Керченский пролив. Благодаря мобильности, завод оперативно перебазируется в нужное место, что экономит время и средства на доставку продукта.

mbicar.ru

mbicar.ru